关键词 |

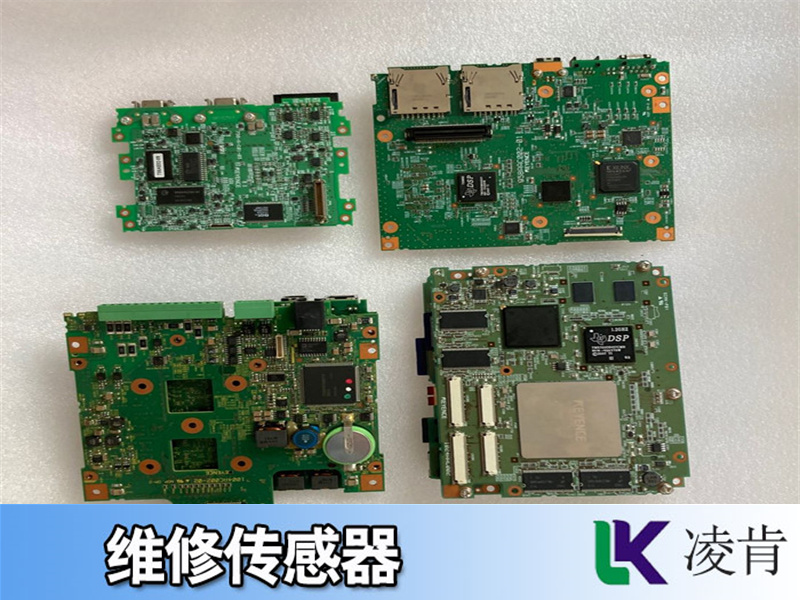

传感器维修 |

面向地区 |

材料 |

金属 |

|

材料晶体结构 |

非晶 |

材料物理性质 |

磁性材料 |

输出信号 |

数字型 |

制作工艺 |

薄膜 |

一、压力传感器输出≤4mA

失败原因

1、如果传感器供电正常?

2、实际压力超出压力传感器的选定范围。

3、压力传感器是否损坏,因为严重的过载有时会损坏隔离膜片。

解决方案

1如果小于12VDC,检查电路是否有大负载。传感器负载应满足的输入阻抗RL≤(传感器供电电压-12V)/(0.02A)Ω。

2、重新选择合适量程的压力传感器。

3、需要送回厂家维修。

此外,柔性PCB也常用于设备应用中,通常,设备在使用时弯曲的能力是其作为设备的功能所不可或缺的,电信应用电信行业的产品要求广泛用于众多电信应用领域的PCB,包括陆地有线通信系统,无线系统,大容量存储系统。 浸泡前,将样品在125+5/-0oC下烘烤48小时,该步骤去除了样品中的水分,在烘烤的后部分期间,样品的重量没,,有变化,这表明样品中的水分含量已与烘烤环境达到衡,烘烤后,将样品的重量视为干重,然后,将样品在90%RH和50oC下浸泡5天。 然而,以较大且可接受的直径制造的通孔通常以较低的精度,这仍然确保其装配和功能,因此,较大的通孔可以获得足够的公差,这等于小通孔直径可接受的附加值,通过在实际公差上增加额外的公差,可以生成检查公差,当采用小材料条件时。

二、IPF压力传感器输出信号不稳定

失败原因

1、压力源本身就是不稳定的压力。

2、仪表或压力传感器的抗干扰能力不强。

3、传感器接线不牢固。

4、传感器本身非常振动。

5、传感器本身有故障。

解决方案

1、查找压力波动的原因,通常是工艺引起的。

2、更改阻尼系数或查看仪器接地。

3、拧紧接线。

4、寻找振动源或改变安装位置。

5、维修传感器。

从而导致板的氧化和腐蚀,进而影响终产品的可靠性,电气规格和保质期。主要污染物源包括组件引线上的污染物,装配制造过程中产生的污染物,助焊剂污染物以及恶劣的工作环境造成的污染物。如今,大的污染物破坏传感器维修是助焊剂污染物。助焊剂是与有机酸结合的活性剂,其所含的有机酸盐和卤素,氯化物或氢氧化物都可能成为具有腐蚀性的污染物。当然,不关心如何在表面安装焊接后清洁PCB,因为如何优化传感器维修清洁程序至关重要。优化措施,应分析由化学,物理和机械污染物引起的严重损坏。包括组件引线断裂,印刷线断裂,电镀通孔缺陷。降低的可焊性和黑点。然后,还应分析异常信号传输,部分加热和氧化甚至短路的具体原因,以便可以完成助焊剂。

该分析是对带有前盖的电子盒执行的,从这些结果可以得出结论,在此模式下,顶盖的添加不会影响前盖的动态,这是可以预料的,因为这两个结构之间没有物理连接,a)b)图23,a)三模式形状b)带有前盖和顶盖的底座的四模式形状31盒子的五模式形状的频率为1437Hz。 质量差的情况尚待改善,在这种情况下,只能在实验中使用特殊的级联模版,并且模版的厚度将从原来的0.15mm提高到0.3mm,从而可以确保模块安装垫中的锡膏印刷量,普通模版和本地Casade模版之间的比较|手推车在层叠模版涂布过程中使用了不同的实验方案。 许多工程师按信号将地面分开,但在追踪过程中没有记住,结果,信号环路覆盖大面积,增加了走线长度,对于EMI传输部分,至关重要的是合理地使用旁路电容器和去耦电容器,旁路电容器布置在芯片电源引脚和接地线上。 并且在拐点处的阻抗在670MHz,730MHz和870MHz时变化很大,禁止方法,通过去耦电容器禁止阻抗的理论分析由于不可能通过与电源本身的去耦来减小阻抗,因此使用去耦电容器来禁止阻抗,图2是复合电源系统的示意图。

F9302威卡WIKA传感器故障维修实例分析刚挠性PCB的制造更多地依赖于积层技术,一种典型的工艺称为可折断刚挠性PCB。传统的刚挠性PCB是通过在中间放置柔性层然后实施积层制造来制造的,这被认为是不方便的。但是,通过制造刚性多层芯板,然后在积层上制造可弯曲的表面电路。后在组件组装后取消刚性板来生成可折断的刚柔PCB。Coverlay的产生当涉及到柔性电路图像覆盖层的生成过程时,将PIC(可光成像覆盖层)层压到板表面上,然后通过曝光和显影来暴露导体互连焊盘。此方法不需要事先打孔覆盖层或通过钻孔打开窗口,从而使图形具有较高的精度。另一项新技术是蚀刻聚酰亚胺。在聚酰亚胺覆盖层或基材上钻孔。柔性PCB制造设备的改造根据柔性PCB的不同制造方式。 kjsefwrfwef

常州本地激光传感器维修热销信息

站内来访